无水氢氧化锂生产工艺

锂盐是许多反应的通用组分。其中,例如碳酸锂Li2CO3和氢氧化锂LiOH用作锂离子电池的阴极活性材料的锂源。它们可以用过渡金属的氢氧化物如氢氧化钴、氢氧化锰或氢氧化镍或–甚至更经常地–用钴、镍和锰的混合氢氧化物转化为相应的锂化过渡金属氧化物。

但是,Li2CO3和LiOH各自有其缺点。在煅烧过程中,Li2CO3释放二氧化碳。阴极活性材料中的任何残留二氧化碳–或残留碳酸盐–都是不期望的,因为它可能会导致电池中出现气体。此外,使用Li2CO3意味着在煅烧过程中约有60重量%的锂源损失。氢氧化锂在煅烧过程中释放水,这是不关键的。只有约38重量%的锂源损失。然而,LiOH通常以水合物的形式供应,例如LiOH·H2O。然而,取决于该LiOH水合物的老化以及由于其吸湿性,氢氧化锂的水含量可能会改变,并且由于其能够从空气中去除二氧化碳,任何市售的“氢氧化锂”的锂含量在需要精确计量加入锂的情况下都需要单独测定。

但是,对于生产阴极活性材料,精确计量加入锂是重要的。因此,需要提供一种从氢氧化锂中去除水合物水的方法,以便能够提供化学计算量的LiOH。

已描述了大规模无水LiOH生产的各种方法。在JP-A2011-178584中,公开了真空下的分批工艺。它需要至少两个小时的停留时间来限制空速。在JP-A2006-265023中,公开了一种其中在旋转窑中对氢氧化锂水合物进行脱水的工艺。由于LiOH的高腐蚀性,所公开的工艺导致窑内的强磨损,从而导致LiOH中不期望的杂质。

本发明的目的是提供一种克服上述缺点的制备无水氢氧化锂的方法。

因此,已经找到了开头定义的方法,以下也称作本发明方法或根据本发明的方法。本发明方法包括所述方法的步骤,包括通过使颗粒状LiOH水合物经历150-500℃,优选300-450℃温度的气流而从所述LiOH水合物中去除水的步骤。

在本发明上下文中,LiOH水合物不仅指一水合氢氧化锂LiOH·H2O,而且指或多或少含有水的材料,例如部分脱水的一水合物或潮湿的一水合氢氧化锂。水含量的上限由固态到液态的相变决定。优选地,平均公式为LiOH·xH2O,其中x为0.8-1.2,甚至更优选化学计算量LiOH·H2O。

就LiOH水合物而言,术语“颗粒状”是指平均粒径(D50)为100nm-5mm,优选1μm-1mm,甚至更优选3-200μm的材料。

此类材料可通过破碎(例如通过研磨)市售氢氧化锂而获得。合适磨机的非限制性实例包括空气分级器磨机、喷气式磨机、销磨机和转子定子磨机。

所述颗粒状材料经历气流。气体的温度可为150-500℃,优选250-400℃。气体温度在反应区开始时测定,并可在反应过程中降低。优选地,分别在LiOH·H2O或LiOH的颗粒表面上没有达到453℃或更高的温度。可通过在短停留时间内进行本发明来避免这种高温,参见下文。

在本发明方法过程中形成碳酸锂和碳酸氢锂是不期望的。在本发明的优选实施方案中,颗粒状LiOH水合物经历的气流具有0.01-500重量ppm,优选0.1-50重量ppm的二氧化碳含量。CO2含量可通过例如使用红外光的光学方法来测定。甚至更优选使用二氧化碳低于检测限的气流,例如使用基于红外光的光学方法。

气流所用气体可选自空气、氧气、富氧空气、贫氧空气、氮气、稀有气体(例如氩气)、氩气与空气或氩气与氮气的混合物,并被预处理。优选氮气、空气和预处理空气。在本发明上下文中,术语“预处理空气”是指二氧化碳含量为0.01-500ppm的空气。优选二氧化碳含量为0.1-50重量ppm。甚至更优选使用二氧化碳低于检测限的气流,例如使用基于红外光的光学方法。

在许多实施方案中,待与LiOH水合物接触的气流所用气体通常含有水蒸气。水蒸气分压通常为1-50,000Pa,优选500-30,000Pa,甚至更优选4,000-20,000Pa。

LiOH的平均停留时间为0.5-20秒,优选0.5-10秒。平均停留时间是指LiOH–直接或作为LiOH·H2O–在气流中度过的平均时间。优选地,平均停留时间由LiOH颗粒–直接或作为LiOH·H2O颗粒–通过气流来气载和输送(自粉末投料后初始分散至自气流中去除)所经历的时间段来定义。

本发明方法可以多种方式进行。可以在流化床中,尤其是在喷射床中进行本发明方法。在去除水的过程中,较大颗粒破碎成较小颗粒,例如平均直径为1-20μm,优选2-10μm,更优选4-7μm,并且它们是气动地从反应容器中去除。在这种去除之后,它们被收集在用于去除废气中的灰尘的装置中,例如静电集尘器,至旋风分离器或气固过滤滤单元,例如袋式过滤器,尤其是织物袋式过滤器。

在优选实施方案中,本发明方法以快速脱水的形式进行。这种快速脱水在如下中进行:管式反应器,或管道,其可以垂直或水平安装,或者结合水平和垂直安装的管道的装置。优选水平安装的管道。气流使LiOH水合物沿管式反应器或管道移动。在这种气动输送过程中,较大颗粒(如果存在的话)可以破碎成较小颗粒,例如平均直径为1-20μm,优选2-10μm,更优选4-7μm。

在本发明的一个实施方案中,本发明方法在传导加热下进行,例如至200-350℃的壁温。如果壁太热,LiOH可能会熔化并导致堵塞。如果壁太冷,水可能会凝结,产品会反应回去而形成水合物。需要加热,因为本发明方法中的水去除是吸热的。

在反应结束时,可以回收如此得到的无水LiOH,并在惰性气体如氮气或二氧化碳含量为0.01-500ppm的空气下冷却至环境温度。在优选实施方案中,在进入集尘器或旋风过滤器如袋式过滤器中之前,可以通过在较低温度水平下将其与另外的气体混合来冷却气流。从气流中回收LiOH可以在集尘器或旋风分离器中进行,优选旋风分离器或袋式过滤器。随后,可以通过直接或间接冷却气流来凝结水。在至少部分地去除水之后,可以在本发明方法中再使用该气体。

根据本发明方法获得的无水LiOH可具有0.01-1重量%的残余水含量,其通过在150℃下在无CO2的空气下3小时重量损失来确定。通过基于红外光的光学测量来检查CO2含量。

通过以下实施例进一步说明本发明。在正常条件下Nm3/h为m3/h–即一个大气压和25℃。

实施例在直径150mm的电加热管式反应器中进行。反应器壁的平均温度为300℃。从其中添加LiOH·H2O的点到淬火单元的距离为8.1m。对于气流,使用CO2含量为30-50ppm的空气。LiOH·H2O进料点上游的气体入口温度为400℃。淬火单元的下游是织物袋式过滤器形式的集尘器。

在气体入口下游,以旋转阀添加平均粒径为140μm(D50)的5kg/h量的LiOH水合物。使用约125Nm3/h气体。

这导致LiOH在管式反应器中的平均停留时间为2秒。

为了回收无水LiOH,使用织物袋式过滤器,其通过添加环境温度的空气而冷却。通过脉冲喷射清洁袋子取出收集的固体。

检查如此获得的LiOH在干燥时的损失,即在150℃下在无CO2的空气下3小时重量损失。干燥时的损失为0.23重量%。在相同的测量条件下,LiOH·H2O在干燥时的损失为42.68重量%。

氢氧化锂无水需求

日常提到的氢氧化锂、或者行业网站对氢氧化锂的报价、锂盐厂交付的产品其实是单水氢氧化锂。单水氢氧化锂,分子式为LiOH·H2O,在单水氢氧化锂中,氢氧化锂的含量大约为56.5%,剩下均为结晶水。

正极材料厂往往将单水氢氧化锂直接和前驱体混合进行烧结,在烧结的过程中脱去结晶水。然而,脱水过程需要长达7-8小时,大幅增加了能耗。脱水环节可能导致部分氢氧化锂与空气中的二氧化碳进行反应(简称碳化),碳化的产品无法应用,无疑提高了成本。并且,脱水环节极易成为正极材料厂的工艺瓶颈进而影响产出效率。

在氢氧化锂的技术路径中,无水氢氧化锂无疑是更接近终极的技术。无水氢氧化锂指的是氢氧化锂经高温处理后,脱去结晶水的氢氧化锂。无水产品在生产、包装、防护过程中要求都更高。氢氧化锂本身便是有刺激性味道的危险化学品,并且脱水后的氢氧化锂更易碳化、吸潮性更强,脱水后分子引力上升导致容易出现结块现象。

推荐阅读:

目前氢氧化锂制备技术

氢氧化锂生产工艺主要以锂矿石精矿和盐湖卤水为原料,根据其生产方法不同,可分为石灰石焙烧法、纯碱加压浸出法、碳酸锂苛化法、硫酸锂苛化法、电解法等。

(1)石灰石焙烧法

石灰石焙烧法是以锂云母(Li2O含量3.6~4.2%)与石灰石按1:3质量比进行混合细磨、生料配浆,送入800~900℃回转窑中进行焙烧,高温条件下石灰石分解为氧化钙,与锂云母反应生成LiOH,焙烧后的熟料经水淬浸出、蒸发浓缩后得到氢氧化锂产品。石灰石焙烧法工艺成熟,但该法存在物流量大(每吨产品需分解40吨石灰石)、设计产能低(2.07×45m回转窑设计产能800t/a)、渣量多(42t渣/t产品)、锂收率低(67%左右)等弊端,且由于生产中的矿浆具有凝聚性,导致设备的清理维护较困难,该方法正逐步被淘汰。

(2)纯碱加压浸出法

纯碱加压浸出法是以锂辉石精矿(Li2O含量5.5~7.5%)为原料,在1050~1100℃的回转窑中焙烧,使锂辉石晶体构型由α型转化为易于生产加工的β型,然后根据Li2O含量加入3.5~7.0倍纯碱,在200℃的高压反应釜中进行加压浸取,浸出液经碳化反应除去矿物中不溶性杂质,加入精制石灰乳进行苛化作用制备氢氧化锂。纯碱加压浸出法制备的氢氧化锂产品纯度高,整体工艺锂回收率高,但由于该工艺中使用高压反应釜作为核心浸出设备,压力高达2.5MPa,操作条件较为严苛,且卸压卸料过程繁琐,无法实现连续进出料,造成设备产能小,生产效率低。

(3)碳酸锂苛化法

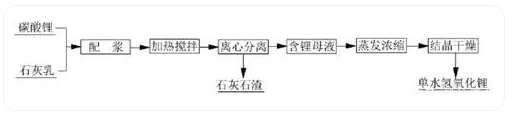

该法是以碳酸锂与精制石灰乳为原料,按1:1.08的摩尔比进行配浆,调节苛化液浓度为18~20g/L,控制苛化时间为30min左右。由于碳酸锂和石灰乳在水中溶解度均较小,反应过程需加热至沸腾并强力搅拌,反应液经离心分离得到难溶的CaCO3沉淀和质量浓度约3.5%的LiOH溶液,滤液经蒸发浓缩、结晶干燥后制得单水氢氧化锂产品。其工艺流程见图。

碳酸锂苛化法工艺流程

碳酸锂苛化法是国外生产氢氧化锂的主流工艺,美国FMC、雅宝(ALB)公司的氢氧化锂产品均由碳酸锂苛化法来制备,该方法具有生产能耗低、物料流通量小、工艺流程短等优点,但由于苛化反应过程转化不完全,导致产品中的杂质含量偏高,用来生产高纯度锂产品比较困难,增加产品纯化装置易造成设备投资加大,经济效益低。

(4)硫酸锂苛化法

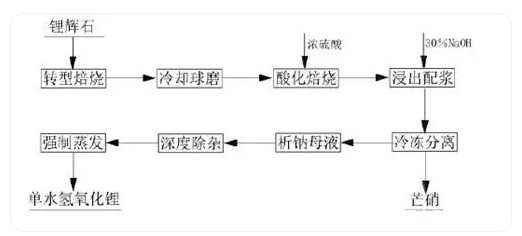

硫酸锂苛化法是将锂辉石精矿经950~1100℃转型焙烧、250~300℃酸化焙烧处理后,中和浸取得到8.5%硫酸锂浸出液;将其强制蒸发至浓度为17%,根据浸取母液中锂含量加入对应理论量的烧碱溶液,冷冻至-10℃条件下析出芒硝

(Na2SO4·10H2O),冷冻料浆经离心分离、深度除杂、结晶干燥后,可制得单水氢氧化锂产品。其工艺流程如图。

硫酸锂苛化法工艺流程

(5)电解法

电解法是以含锂水溶液为原料,通过直流电源作用来制备氢氧化锂的方法,根据其发展历程,可分为水银电解法、隔膜电解法、离子膜电解法以及双极膜电渗析法等。