陶瓷3D打印分散剂的选择和应用成为了确保打印质量和最终产品性能的关键因素。本文将深入探讨分散剂在陶瓷3D打印中的作用、常用类型、对机械性能的影响,选择时的注意事项,常用陶瓷粉体适用分散剂及3D打印碳化硅陶瓷常用分散剂。

分散剂的主要作用

分散剂通过改善浆料的流变性能、稳定性和均匀性,直接影响打印过程和最终产品的质量和性能。其主要作用包括:

改善流变性能:确保打印材料在打印过程中的均匀性和一致性。

提高稳定性:防止粉末颗粒团聚,维持悬浮液的稳定性。

控制粘度:确保打印材料具有适当的流动性,避免过高或过低的粘度影响打印效果。

提高打印精度:通过优化分散剂的使用,改善打印层的质量和精度。

影响干燥和烧结过程:减少干燥和烧结过程中的缺陷。

确保材料兼容性:选择与陶瓷粉末和打印液体兼容的分散剂。

PMA25分散剂对陶瓷浆料烧结的具体影响主要体现在以下方面:

改善烧结均匀性:PMA25有助于制备均匀分散的陶瓷浆料,这保证了在烧结过程中陶瓷粉末能够均匀地收缩和融合,减少了内部缺陷,如气孔和裂纹,从而提高了烧结体的均匀性和整体性能。

提高烧结密度:由于PMA25能够制备高固相含量、低粘度的浆料,这有助于在烧结过程中获得更高的材料密度,因为更高的固相含量意味着更多的陶瓷材料在烧结过程中紧密结合。

降低烧结温度:均匀分散的陶瓷粉末可能需要较低的烧结温度,因为颗粒之间的接触面积更大,有助于促进烧结过程的进行。这可以节约能源并减少高温对设备的损耗。

减少烧结变形:由于PMA25有助于制备出均匀且稳定的浆料,因此在烧结过程中可以减少因不均匀收缩引起的变形,提高烧结件的尺寸精度。

优化微观结构:使用PMA25分散剂制备的陶瓷浆料在烧结后可以形成更优化的微观结构,如更均匀的晶粒尺寸和分布,这有助于提高陶瓷材料的机械性能和热稳定性。

提高烧结速度:均匀分散的粉末在烧结过程中可能具有更快的传质和传热速率,从而加速烧结过程,提高生产效率。

减少烧结缺陷:由于PMA25能够有效防止粉末在浆料制备和打印过程中的聚集,因此在烧结过程中可以减少因团聚体造成的缺陷,如孔洞和夹杂物。

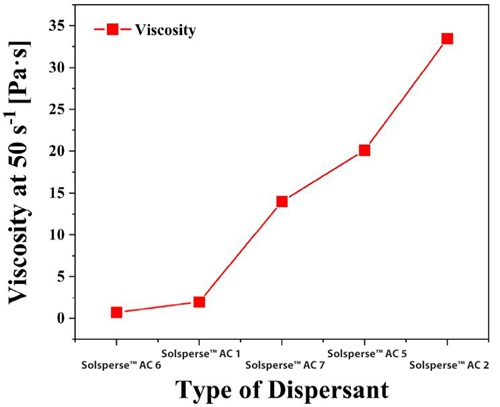

Solsperse™AC超分散剂在3D打印陶瓷制造中发挥了关键作用,提升了打印质量和生产效率,其主要优势的总结:

高效分散:Solsperse™AC超分散剂能够有效地润湿细粉并将其分散到光固化树脂中,降低黏度,减少结块,从而实现窄粒度分布。这对于陶瓷粉末的均匀分散至关重要,有助于提高打印过程中的均匀性和最终产品的机械强度。

高固体含量:该超分散剂能够实现高固体浓度的陶瓷悬浮液,浓度可高达60-65vol.%。高固体含量有助于减少回缩和实现更高密度的烧结体,从而提高最终产品的机械强度。

流变控制:Solsperse™AC超分散剂有助于控制陶瓷悬浮液的流变性能,确保其具有高度流动性、均匀性和稳定性。这对于3D打印过程中的自流平和重新涂覆至关重要,能够促进打印层的均匀形成。

稳定性:与其他分散剂相比,Solsperse™AC超分散剂配制的悬浮液具有更高的稳定性和可靠性。它们能够在长时间内保持均质性,避免在打印过程中出现分层和裂缝。

兼容性:Solsperse™AC超分散剂与光聚合(甲基)丙烯酸酯或环氧粘合剂系统和陶瓷粉混合物具有良好的兼容性。这确保了在打印过程中,分散剂不会影响最终产品的应用性能。

减少黏度:该超分散剂能够有效降低陶瓷悬浮液的黏度,使其更适合3D打印工艺。低黏度的悬浮液有助于减少打印过程中的剥离力,从而减少最终产品出现裂纹和分层的风险。

高浓度应用:Solsperse™AC超分散剂能够实现高固体浓度的陶瓷悬浮液,这对于需要高密度和高纯度的最终产品尤为重要。例如,Solsperse™AC1和AC2产品适合用于小粒度材料的分散,而AC3和AC4则适合用于大粒度、需要高孔隙度陶瓷材料的稳定性控制。

常用分散剂类型

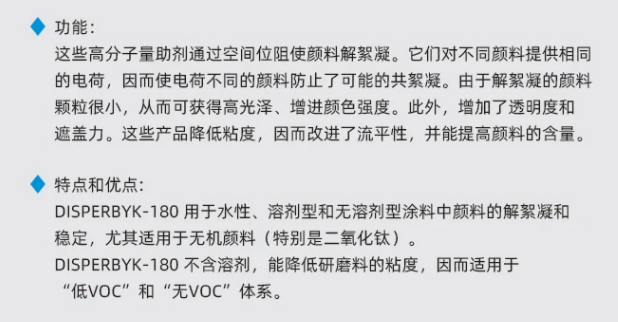

BYK系列:适用于光固化陶瓷浆料,具有较低的挥发性。

聚乙烯基吡啶酮:降低Al2O3陶瓷浆料的粘度,提高稳定性。

聚丙烯酸钠和聚丙烯酸酯铵:适用于多种陶瓷浆料,改善流变性能。

油性聚氨酯、聚醚改性有机硅:适用于ZrO2陶瓷浆料,降低粘度。

PMA25、丙二醇甲醚醋酸酯:适用于光固化氧化铝陶瓷浆料,改善流变性能。

分散剂浓度对机械性能的影响

分散剂的浓度对浆料的稳定性、流变性能、孔隙率和密度、干燥和烧结过程以及材料一致性都有显著影响,进而影响部件的机械性能。

在选择分散剂时,需要考虑以下因素:

材料特性:选择与特定陶瓷材料兼容的分散剂。

复合分散剂系统:可能需要结合不同类型的分散剂以获得最佳性能。

浓度控制:避免添加量不当影响悬浮液性能和打印质量。

环境影响:考虑分散剂对环境和健康的影响。

实验测试:进行充分的实验测试以确定最适合的分散剂类型和添加量。

与打印参数的相互作用:考虑分散剂与打印速度、层高和环境等参数的相互作用。

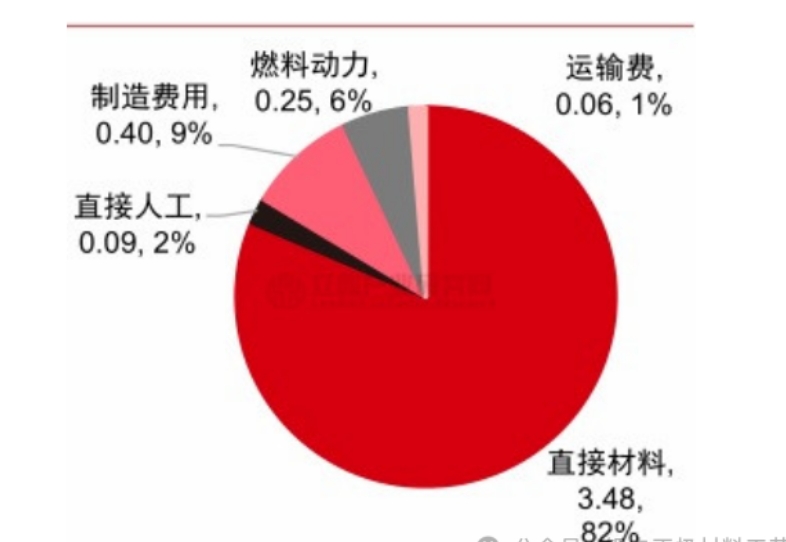

Solsperse™超分散剂对60vol.%氧化锆悬浮液黏度的影响。

常见陶瓷颗粒类型及其适用的分散剂:

1.氧化铝(Alumina):氧化铝是一种常见的陶瓷材料,通常需要使用能够与酸性表面良好作用的分散剂,如一些阴离子型分散剂。

2.氧化锆(Zirconia):氧化锆颗粒通常具有更高的硬度和优异的耐磨性,适用的分散剂应该能够提供良好的稳定性和减少团聚,比如非离子型或某些特殊设计的超分散剂。

3.氮化硅(SiliconNitride):氮化硅陶瓷具有优异的热稳定性和机械性能,适用的分散剂需要能够在高温下保持稳定,通常是具有耐高温性能的超分散剂。

4.钛酸钡(BariumTitanate):常用于电子陶瓷,适用的分散剂应该能够提供良好的介电性能和颗粒分散性,通常是非离子型分散剂。

5.碳化硅(SiliconCarbide):碳化硅陶瓷具有很高的硬度和耐磨性,适用的分散剂需要能够有效地在非极性介质中工作,可能是特殊设计的聚合物分散剂。

光固化碳化硅陶瓷3D打印中的分散剂

在光固化碳化硅陶瓷3D打印中,分散剂的选择至关重要。适用于该领域的常用分散剂:

BYK系列分散剂:在3D打印生坯的光固化性和完整性方面表现出色。

Solsperse™AC超分散剂:特别适用于先进陶瓷中使用,提高打印过程的效率和质量。

PMA25分散剂:有效降低浆料粘度,提高其在3D打印过程中的流动性和均匀性。

丙二醇甲醚醋酸酯(PGMEA):在光固化氧化铝陶瓷浆料中表现出良好的分散效果。

聚丙烯酸铵(PAA-NH4):提高浆料的稳定性和降低粘度。

聚乙烯吡咯烷酮(PVP):在某些情况下可作为分散剂使用,但粘度较高。

选择合适的分散剂对于提高光固化碳化硅陶瓷浆料的质量和3D打印的成品率具有重要意义。通过实验测试和优化,可以确定最适合特定应用的分散剂类型和添加量,从而确保打印过程的顺利进行和最终产品的性能满足要求。