N-甲基吡咯烷酮(NMP)是一种非质子溶剂,具有极性强、沸点高、粘度低、挥发性低、热稳定性与化学稳定性强等优点,作为溶剂广泛应用于锂离子电池制造、聚合物合成、电子化学品、绝缘漆等众多领域。

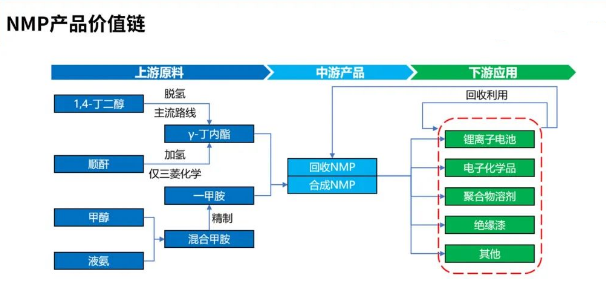

按照来源不同,NMP可以分为合成NMP和回收NMP两大类。合成NMP是指由化学合成方式制得的新产品,由γ-丁内酯(GBL)与一甲胺缩合制NMP是目前工业化生产的合成路线;回收NMP是指作为溶剂使用的NMP经过回收、精制之后的循环利用产品。

在合成NMP中,绝大部分生产企业采用1,4-丁二醇(BDO)脱氢制GBL,再氨化缩合制NMP的路线,全球仅三菱化学采用顺酐加氢制GBL,再氨化缩合制NMP。

回收利用NMP主要分为两种模式,一种是NMP用户自行回收利用,形成内循环,另一种是委托生产厂家精制,或购买厂家精制后的NMP产品。在NMP生产企业中,既有专营合成产品或回收产品的,也有兼具合成和回收能力的企业。由于NMP的回收再利用过程所需设备简单,技术难度低,易获得,投资额小。

01NMP工业化时间较长

生产工艺技术成熟

NMP较早实现了工业化生产,生产工艺技术成熟,从全球主要NMP生产商来看,GBL与一甲胺缩合制NMP是目前唯一工业化的技术路线。按照反应条件不同,可分为无催化反应和催化反应两种,其中前者是绝大多数生产企业采用的生产工艺。

GBL与一甲胺在无催化剂条件下缩合制备NMP最早由E.Spath等人于1936年开发,之后由德国BASF与美国GAF公司率先实现工业化,是至今为止应用最为广泛的NMP生产工艺。由于无催化NMP生产工艺往往需要较高的温度、压力,对设备的要求高,能耗大,而采用催化剂则可以降低反应条件,节约能源。2008年,韩国梨树化学率先开发出了ZSM分子筛催化合成工艺,在一定程度能够缓和反应条件。

国内方面,中石化开发了一种以Cu-Zn-Cr-Zr为催化剂的BDO脱氢-氨化制备NMP工艺技术。尽管催化工艺具有明显优势,但由于部分工程技术问题未解决(如催化剂寿命等),目前鲜有工业化应用。

迈奇化学是目前唯一一家采用催化工艺的NMP生产企业。其自主研发的ZSM新型分子筛复合稀土铈催化剂,能够加速中间体NMH闭环生成NMP。

02NMP产能主要集中在中国

未来国内或迎来投资热潮

2022年,全球合成NMP产能为68.7万吨/年。海外产能合计为15.5万吨/年,占全球合成NMP总产能的23%。主要生产企业包括巴斯夫(7.0万吨/年)、亚什兰(2.5万吨/年)、三菱化学(2.5万吨/年)、利安德巴赛尔(2.0万吨/年)和印度BalajiAmines公司(1.5万吨/年)。

2022年,中国合成NMP产能为53.2万吨/年,占全球合成NMP总产能的77%。目前我国共16家合成NMP生产企业,其中合成产能在3万吨/年及以上的企业有8家,产能合计42.7万吨/年,占全国合成NMP总产能的80.3%,行业集中度较高。代表性的生产企业有长信化学、中润化学、滨州裕能、迈奇化学、晶瑞新能源等。

我国合成NMP生产企业大部分都具备NMP回收加工能力,回收NMP的业务模式以来料加工为主、进料加工为辅。2022年我国同时具备NMP合成和回收加工能力的生产企业约有9家,回收产能合计37.5万吨/年。

此外,我国还有不少仅做NMP回收加工业务的企业,2022年回收产能合计超过80万吨/年。回收产能较大的企业有苏州瑞环(8.0万吨/年)、常州环通能源科技(6.2万吨/年)、江苏塔塔(6.0万吨/年)、湖北金泉新材料(6.0万吨/年)和镇江新纳环保(4.0万吨/年)等。

在下游消费高速增长的带动下,中国合成和回收NMP的产能规模仍将高速扩张,2025年前国内NMP的生产规模将会出现爆发式增长。

据不完全统计,截至目前我国NMP拟在建项目超20个。其中合成NMP产能超过150万吨/年,回收NMP产能超过200万吨/年,除部分项目预计投产时间在2025年以后,大部分项目预计将在2025年前投入运行。若这些项目全部建成投产,预计至2025年,我国合成NMP产能将达到约164万吨/年,回收NMP产能将达到约280万吨/年。

目前已对外公布的NMP拟在建项目,既有迈奇化学、滨州裕能、晶瑞新能源、中润化学等成熟的NMP生产企业,也有万华化学、华鲁恒升、联盛化学等行业新入者。

03锂电池产业链持续高景气

NMP消费将持续快速增长

NMP是生产锂离子电池电极非常重要的辅助材料,是锂离子电池前段配料过程中最普遍被使用的溶剂。

在配料阶段,NMP作为PVDF的溶剂,参与浆料分散,形成均匀介质,在一定粘度范围内长时间保持浆料的稳定性;在涂布阶段,NMP作为浆料的主要液体载体,其同金属基材间良好的润湿性和流动性,有助于浆料以稳定的厚度均匀涂敷在金属基材上;在涂布烘烤阶段,NMP以稳定的速度从湿膜烘干过程中挥发,形成孔径分布均匀的多孔微电极结构。NMP在锂离子电池领域除作为电极涂布浆料的溶剂外,还可以作为锂离子电池导电浆料的溶剂,目前锂离子电池用导电浆料以碳纳米管(CNT)导电浆料为主。

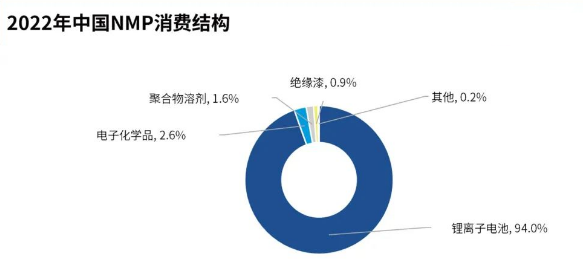

过去5-10年,在锂离子电池行业快速发展的带动下,NMP消费快速增长。2022年,我国NMP消费量约为152万吨,其中,锂离子电池领域消费量约142.8万吨,约占全国总消费量的94.0%。

除用于锂离子电池领域外,NMP在电子化学品领域可用作光刻胶脱除液、半导体显示面板清洗剂。在聚合物合成中可作为对位芳纶、聚苯硫醚(PPS)和聚酰亚胺(PI)等特种聚合物的反应溶剂。此外还可用于绝缘漆及其他(医药、农药及石油化工等)领域。

2022年,NMP在电子化学品、聚合物溶剂、绝缘漆及其他(医药、农药及石油化工等)领域的消费量分别为4.0、2.3、1.2和1.6万吨,消费占比分别为2.6%、1.6%、0.9%和0.2%。

在我国新能源汽车快速发展的带动下,锂离子电池尤其是动力电池的市场规模将高速增长,进而带动NMP消费量的持续快速增长。预计到2025年,我国NMP的消费量将达到344万吨,2022-2025年消费年均复合增长率约为31.3%。其中在锂离子电池领域消费增长最快,2022-2025年消费年均复合增长率将达到32.6%,消费占比将达到96.6%。

化信观点

NMP市场需求旺盛,但需警惕市场竞争加剧导致利润回落。

NMP在锂离子电池领域的损失率较小,绝大部分NMP可实现回收利用,因此锂离子电池领域NMP的存量会不断增加。但当存量达到一定程度,会削减对于合成NMP的需求,使得锂离子电池领域NMP的补充量和耗损量平衡。合成NMP需求及增长的主要来源是新建锂电池电芯厂的“填库”需求,未来如果电芯厂扩建速度防控,合成NMP的需求将会下滑。

未来几年下游消费尤其是锂离子电池领域的消费仍将高速增长。但在行业一致看好NMP下游消费快速增长的同时,行业新进者众多,势必增加竞争主体,且现有NMP生产企业不断扩产,产能快速增长,后续市场竞争会愈加激烈。

2021年受NMP下游需求旺盛和上游原料BDO供应不足的影响,合成NMP的价格不断上涨,均价达到了约40000元/吨,下半年价格一度超过了50000元/吨,叠加NMP整体供应紧张推动回收NMP价格一同上涨,NMP企业的利润持续改善。但未来需要警惕市场竞争加剧,利润空间被压缩的风险。

未来,随着NMP合成产能的快速扩张乃至过剩,行业竞争将加剧,届时具备完善产业链的企业将具备竞争优势。

目前NMP原料GBL主要是由BDO脱氢而来,而炔醛法BDO受到政策限制,未来会出现供应紧张的问题。顺酐法GBL的竞争力可能会有所提升(目前BDO路线制GBL比顺酐路线成本略低),因此具备顺酐法GBL生产能力的企业未来将会具备一定的原料和产业链优势。