新能源汽车的快速增长,为锂盐形成持续支撑,进入2022年锂盐价格延续上涨态势。有统计数据显示,截至3月14日,电池级碳酸锂高位报盘达52.5万元/吨,较年初上涨87.5%,工业级碳酸锂盐湖货源报价49万元/吨附近,较年初上涨84.91%,电池级氢氧化锂成交多在48万元/吨附近,较年初上涨120.18%。

成本下降、续航力提升和智能化成为未来新能源汽车行业发展的主要趋势。其中,续航能力主要取决于动力电池的能量密度,这意味着高镍三元电池将成为行业发展的主流,拉升对氢氧化锂的需求。根据赣锋锂业年报数据,2024年全球对氢氧化锂的需求量将超越碳酸锂,2025年氢氧化锂的需求总量将大幅增长至57.5万吨,5年平均增长率约为36.3%。

碳酸锂和氢氧化锂作为锂盐产品的一种,广泛应用于玻陶、润滑脂、制药等领域。随着3C消费电子产品、新能源汽车、电化学储能的发展,电池行业已经成为锂盐最重要的下游应用领域。碳酸锂主要用于钴酸锂、锰酸锂、磷酸铁锂和部分三元(3系、5系、部分6系)材料,而氢氧化锂则用于高镍三元正极材料中。

生产条件要求高镍三元材料只能使用氢氧化锂作为锂源,这是由于高镍三元材料的烧结温度不宜过高。无水氢氧化锂的熔点约为462℃,单水氢氧化锂的熔点约为470℃,而碳酸锂的熔点高达723℃。显而易见,氢氧化锂熔点和三元材料的烧结温度更加匹配,而碳酸锂则熔点过高。

01 氢氧化锂微粉化需求

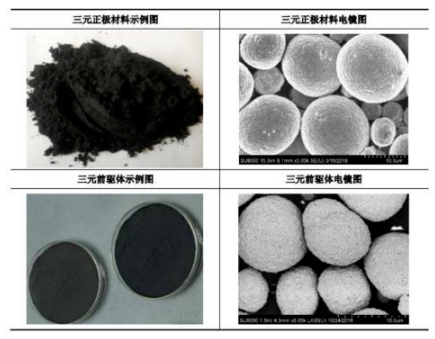

三元前驱体是三元正极材料的前一道工序,三元正极材料的生产过程就是将三元前驱体与碳酸锂/氢氧化锂混合后烧结制成。在正极材料的生产过程中,氢氧化锂需要与三元前驱体混合均匀,方能获得更好的性能。三元前驱体通常是镍钴锰或者镍钴铝的混合物,呈微粉状,粉体粒度很小。

例如格林美的GEM-1-6型三元前驱体,粒径通常在5-6微米。而普通的粗颗粒氢氧化锂粒径通常在350-400微米,是前驱体粒径的近百倍。

研磨这个工艺看似简单,实则复杂,存在较深的壁垒。氢氧化锂呈强碱性,极易吸潮,并且对磁性异物极为敏感。粉碎这个环节对产品的粒度分布、磁性异物、损耗率和碳酸盐含量的控制要求极高。

另外,氢氧化锂研磨过程中存在着损耗,高昂成本使得正极材料厂望而却步。导致其结果是有自行研磨和不自行研磨两种市场。部分正极材料厂(以日系厂商为主)选择采购粗颗粒氢氧化锂并自行研磨。不自行研磨的正极材料厂要么选择锂盐厂直供微粉、要么亲自委托或者由锂盐厂代为委托第三方加工。

02 氢氧化锂无水需求

日常提到的氢氧化锂、或者行业网站对氢氧化锂的报价、锂盐厂交付的产品其实是单水氢氧化锂。单水氢氧化锂,分子式为LiOH·H2O,在单水氢氧化锂中,氢氧化锂的含量大约为56.5%,剩下均为结晶水。

正极材料厂往往将单水氢氧化锂直接和前驱体混合进行烧结,在烧结的过程中脱去结晶水。然而,脱水过程需要长达7-8小时,大幅增加了能耗。脱水环节可能导致部分氢氧化锂与空气中的二氧化碳进行反应(简称碳化),碳化的产品无法应用,无疑提高了成本。并且,脱水环节极易成为正极材料厂的工艺瓶颈进而影响产出效率。

在氢氧化锂的技术路径中,无水氢氧化锂无疑是更接近终极的技术。无水氢氧化锂指的是氢氧化锂经高温处理后,脱去结晶水的氢氧化锂。无水产品在生产、包装、防护过程中要求都更高。氢氧化锂本身便是有刺激性味道的危险化学品,并且脱水后的氢氧化锂更易碳化、吸潮性更强,脱水后分子引力上升导致容易出现结块现象。

03 目前氢氧化锂制备技术

氢氧化锂生产工艺主要以锂矿石精矿和盐湖卤水为原料,根据其生产方法不同,可分为石灰石焙烧法、纯碱加压浸出法、碳酸锂苛化法、硫酸锂苛化法、电解法等。

(1)石灰石焙烧法

石灰石焙烧法是以锂云母(Li2O含量3.6~4.2%)与石灰石按1:3质量比进行混合细磨、生料配浆,送入800~900℃回转窑中进行焙烧,高温条件下石灰石分解为氧化钙,与锂云母反应生成LiOH,焙烧后的熟料经水淬浸出、蒸发浓缩后得到氢氧化锂产品。石灰石焙烧法工艺成熟,但该法存在物流量大(每吨产品需分解40吨石灰石)、设计产能低(∅2.07×45m回转窑设计产能800t/a)、渣量多(42t渣/t产品)、锂收率低(67%左右)等弊端,且由于生产中的矿浆具有凝聚性,导致设备的清理维护较困难,该方法正逐步被淘汰。

(2)纯碱加压浸出法

纯碱加压浸出法是以锂辉石精矿(Li2O含量5.5~7.5%)为原料,在1050~1100℃的回转窑中焙烧,使锂辉石晶体构型由α型转化为易于生产加工的β型,然后根据Li2O含量加入3.5~7.0倍纯碱,在200℃的高压反应釜中进行加压浸取,浸出液经碳化反应除去矿物中不溶性杂质,加入精制石灰乳进行苛化作用制备氢氧化锂。纯碱加压浸出法制备的氢氧化锂产品纯度高,整体工艺锂回收率高,但由于该工艺中使用高压反应釜作为核心浸出设备,压力高达2.5MPa,操作条件较为严苛,且卸压卸料过程繁琐,无法实现连续进出料,造成设备产能小,生产效率低。

(3)碳酸锂苛化法

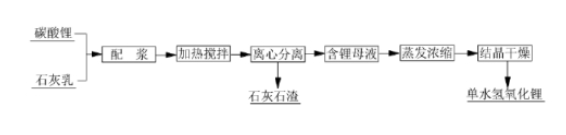

该法是以碳酸锂与精制石灰乳为原料,按1:1.08的摩尔比进行配浆,调节苛化液浓度为18~20g/L,控制苛化时间为30min左右。由于碳酸锂和石灰乳在水中溶解度均较小,反应过程需加热至沸腾并强力搅拌,反应液经离心分离得到难溶的CaCO3沉淀和质量浓度约3.5%的LiOH溶液,滤液经蒸发浓缩、结晶干燥后制得单水氢氧化锂产品。其工艺流程见图。

碳酸锂苛化法工艺流程

碳酸锂苛化法是国外生产氢氧化锂的主流工艺,美国FMC、雅宝(ALB)公司的氢氧化锂产品均由碳酸锂苛化法来制备,该方法具有生产能耗低、物料流通量小、工艺流程短等优点,但由于苛化反应过程转化不完全,导致产品中的杂质含量偏高,用来生产高纯度锂产品比较困难,增加产品纯化装置易造成设备投资加大,经济效益低。

(4)硫酸锂苛化法

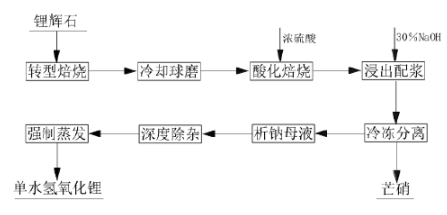

硫酸锂苛化法是将锂辉石精矿经950~1100℃转型焙烧、250~300℃酸化焙烧处理后,中和浸取得到8.5%硫酸锂浸出液;将其强制蒸发至浓度为17%,根据浸取母液中锂含量加入对应理论量的烧碱溶液,冷冻至-10℃条件下析出芒硝(Na2SO4·10H2O),冷冻料浆经离心分离、深度除杂、结晶干燥后,可制得单水氢氧化锂产品。其工艺流程如图。

硫酸锂苛化法工艺流程

(5)电解法

电解法是以含锂水溶液为原料,通过直流电源作用来制备氢氧化锂的方法,根据其发展历程,可分为水银电解法、隔膜电解法、离子膜电解法以及双极膜电渗析法等。