概述:将原材料磷酸铁加入纯水、碳酸锂、葡萄糖等,经预混、送入砂磨机研磨、除铁后,泵至喷雾干燥塔干燥,冷凝的水循环使用于混料研磨;固体物料送入烧结炉在750℃温度下高温烧结,固体物料经气流输送至气流粉碎装置,粉碎至2微米后即为成品,再包装储运。

一、投料:投料采用真空吸料的方式,真空吸料是利用压缩空气,通过真空发生器产生高真空,物料随同外界空气被吸入料嘴,实现对物料的吸入。

二、研磨:本项目研磨分为粗磨和细磨,粗磨粒径为0.7μm-1.2μm、细磨的粒径为0.6μm-0.2μm。

三、除磁:除磁使用电磁除铁器除磁,电磁除铁器采用密闭重力垂直下落形式。

四、喷雾干燥:使用喷雾干燥机对物料进行喷雾干燥。经研磨除磁后料浆,暂存在喷雾待喷罐内。喷雾干燥系统设计为开式对流干燥系统,齿轮传动离心雾化、微负压运行。干燥介质(空气)经初效过滤器、中效过滤器两级过滤,天然气线性燃烧器热风炉加热空气至工艺要求的温度(350℃以上)后进入热风蜗壳,在热风分配器控制下螺旋进入干燥室。料液由螺杆泵输送给离心雾化器,雾化器将料液分散成小的雾滴,雾滴与热空气充分接触混合螺旋沉降,在螺旋沉降过程中实现干燥,料液中的固体物形成粉料,料液中的水溶剂生成水蒸气。

产品由脉冲袋滤器收集。滤袋安装在箱体与净气室之间的孔板上,含尘气体进入箱体后,粉体产生惯性、扩散、黏附、静电作用附着在滤袋表面,过滤后的气体穿过滤布的孔隙从净气室排出,脉冲电磁阀有规律地控制压缩空气滤布表面的粉尘,粉尘脱离滤布坠入料仓。

五、烧结:高温烧结工段主要反应原理为,磷酸铁、碳酸锂和碳源在以氮气为保护气的条件下在电加热辊道窑中反应成磷酸铁锂。设备可连续生产,生产过程不带入杂质,产品质量可控,磁性物低。烧结温度 700℃-800℃。

5.1 进料:炉窑内需以氮气为保护气,不得混入氧气,因此炉窑进料结构为真空置换进料。喷雾干燥后的粉料采用管道输送至窑炉装钵机料仓,料仓漏斗下接隧道窑炉推板上的匣钵,采用竖直螺旋喂料,电磁振动振实。

5.2 烧成:沿推板方向经升温段与氮气等充分混合后前进至保温段,在两侧冲入氮气,电加热温度至770℃的条件下磷酸铁、碳酸锂和碳源保温反应20小时生成磷酸铁锂,烧成后进入退火段,利用循环冷却水降温至60℃左右出料。

5.3 碳包覆:在合成磷酸铁锂的过程中,磷酸铁中的铁由三价变为磷酸铁锂中的二价,高温下的碳具有还原性,可作为还原剂使用。葡萄糖通过球磨混合均匀后可以形成碳包覆,在惰性的氛围中会碳化形成可导电的碳包覆在材料的表面,提升材料的性能。

5.4 出料:将装有磷酸铁锂的匣钵推入出料室,然后关闭出料内阀门,打开出料外阀门将磷酸铁锂匣钵原地翻转180°,单匣钵翻转,磷酸铁锂分离翻入炉窑出料室底部的料斗中,通过密闭管道气力输送至后处理工段的气力粉碎除磁工序中。

5.5 反应方程式

磷酸铁、碳酸锂和碳源反应生成磷酸铁锂反应方程式如下。

2FePO4+Li2CO3+C→2FeLiPO4+CO2↑+CO↑

生成碳包覆的(葡萄糖碳化)反应方程式如下。

C6H12O6→6C+6H2O

在高温无氧条件下葡萄糖会发生碳化反应,反应最低温度为 400℃,反应时间为1~2h,烧结温度为700℃-800℃,反应时间约3h,确保大部分葡萄糖可完成碳化。根据建设单位提供的数据,99.9%葡萄糖可碳化。少部分葡萄糖裂解生成C2-C5 等短链有机物及CO、CO2、H2O和H2。

烧结成的物料冷却后送至粉碎分级工段。辊道窑炉烧结后段采用水循环水夹套进行冷却和风冷两种形式,循环水采用风冷式的玻璃钢冷却塔冷却后循环使用。

六、磷酸铁锂粉碎系统:该设备原理气体通过拉瓦尔喷嘴加速成超音速气流射入粉碎室,粉碎室中的物料被超音速气流加速成流态化,互相碰撞,互相破碎,从而实现对物料的超细粉碎。

七、包装:筛分机、除磁机、包装机采用密闭重力垂直下落形式,因材料洁净度等要求,该工序在万级洁净室内完成,包装洁净室采用除湿机组干燥气体,回风通过三级过滤后循环使用。包装口采用真空除尘器,将逸散粉尘收集,收集后物料作为二级品出售。

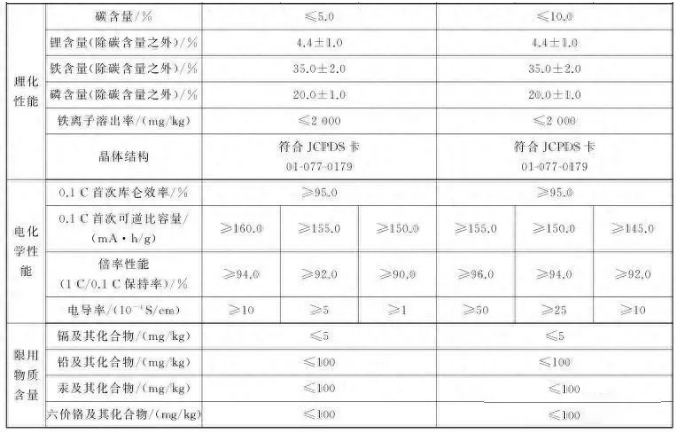

磷酸铁锂是一种锂离子电池正极材料,化学式为 LiFePO4,主要用于各种锂离子电池。磷酸铁锂产品质量标准主要依据《锂离子电池用炭复合磷酸铁锂正极材料》(GB/T 30835-2014)如下