在工厂了解一些磷酸铁锂电池正极制浆皮毛后,从网上找来的资料供自学。

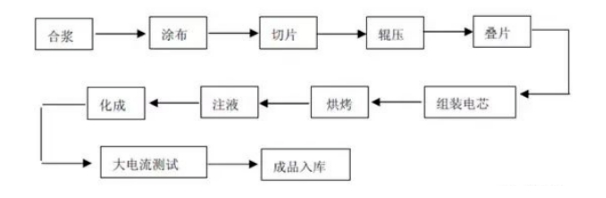

1、电池生产

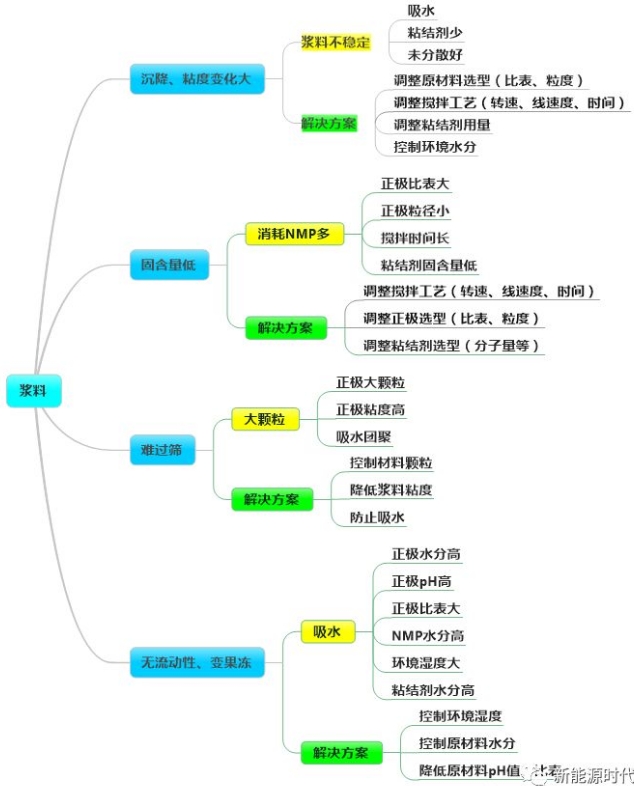

一、浆料基本理论

1.浆料的粘度

粘度是流体粘滞性的一种量度,是流体流动力对其内部摩擦现象的一种表示。液体在流动时,在其分子间产生内摩擦的性质,称为液体的黏性,粘性的大小用黏度表示,是用来表征液体性质相关的阻力因子。粘度又分为动力黏度和条件粘度。

2.浆料性质

浆料是一种非牛顿流体,是固液混合流体,为了满足后续涂布工艺的要求,浆料需要具有以下三个特性:①好的流动性。流动性可以通过搅动浆料,让其自然流下,观察其连续性。连续性好,不断断续续则说明流动性好。流动性与浆料的固含量和粘度有关,②流平性。浆料的流平性影响的是涂布的平整度和均匀度。③流变性。流变性是指浆料在流动中的形变特征,其性质好坏影响着极片质量的优劣。

相比其它锂离子电池正极材料(如三元材料),磷酸铁锂的粒径小(d500.2-2μm),颗粒的比表面大,合浆过程中能够吸收较多的nmp溶剂,导致浆料中pvdf粘结剂的浓度较高,而高浓度的pvdf必然会导致浆料的高粘度,为保证出料粘度,在后续的调粘度阶段必然会消耗较多的nmp溶剂,而过多的nmp溶剂会导致浆料的固含量偏低。过低的浆料固含量对于制造工艺显然是不利的,不仅会增加nmp溶剂消耗量,更重要的是低固含量的浆料在涂布干燥过程中需要蒸发更多的nmp溶剂,涂布速度降低,设备能耗增加;当浆料固含量特别低时,干燥受热时间过长,会出现翘边、涂布干裂及粘结剂上浮引起的极片粘附力降低等质量问题,造成极片的报废,严重时还会影响电池安全性能。

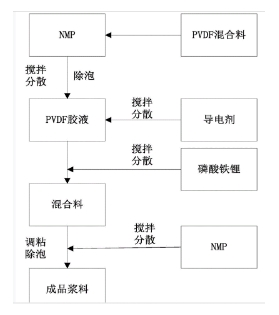

LiFePO4∶SP∶CNT∶PVDF=95∶2∶0.5∶2.5的比例分别用传统工艺和优化工艺制作正极浆料。工艺:将PVDF溶解于溶剂NMP中,形成胶液,往胶液中逐步加入SP和CNT导电液,并在高速分散中形成导电胶,再往导电胶中加入活性材料LiFePO4,高速分散后通过调节粘度形成正极浆料。

(1)粘度升高

不同的浆料体系具有不同的粘度变化规律,目前主流的浆料体系是正极浆料PVDF/NMP油性体系,负极浆料是石墨/CMC/SBR水性体系。

①正极浆料在放置一段时间后粘度升高。其原因一(短时间放置)是浆料搅拌速度过快,粘结剂未充分溶解,放置一段时间后PVDF粉末充分溶解,粘度升高。通常来说,PVDF需要至少3个小时才能充分溶解,无论多快的搅拌速度都无法改变这一影响因素,所谓“欲速则不达”。原因之二(长时间放置)是浆料静置过程中,胶体由溶胶状态变为凝胶状态,此时如果对其进行慢速匀浆,其粘度可以恢复。原因之三是胶体与活物质、导电剂颗粒之间形成了一种特殊的结构,此状态是不可逆的,浆料粘度升高后无法恢复。

②负极浆料粘度升高。负极浆料粘度升高主要是由粘结剂分子结构被破坏引起的,分子链断裂后被氧化后浆料粘度升高。如果物料被过度分散,颗粒粒径产生较大的降低,也会增加浆料的粘度。

(2)粘度降低

①正极浆料粘度降低。原因之一,粘结剂胶体发生了性状的变化。变化的原因多种多样,如浆料传输过程中受到强剪切力、粘结剂吸收水分发生质变、搅拌过程中导致结构发生变化、自身发生降解等。原因之二,搅拌分散不均匀导致浆料中固体物质大面积沉降。原因之三,搅拌过程中粘结剂受到设备和活物质的强剪切力和摩擦力,在高温情况下发生性状变化,造成粘度下降。

②负极浆料粘度降低。原因之一CMC中混有杂质,CMC中的杂质大多是难溶性高分子树脂,当CMC与钙、镁等混溶时,会降低其粘度。原因之二CMC是羟甲基纤维素钠,其主要是C/O的结合,键强很弱极易被剪切力破坏,当搅拌速度过快或时间太长时有可能破坏CMC的结构。CMC在负极浆料中起到增稠和稳定的作用,同时对原材料的分散起重要的作用,其结构一旦发生破坏,必然引起浆料沉降,粘度降低。原因之三是SBR粘结剂的破坏。在实际生产中通常选择CMC和SBR协同工作,此二者的作用各不相同。SBR主要起到粘结剂的作用,但是其在长时间搅拌下极易发生破乳,导致粘结性失效,浆料粘度降低。

(3)特殊情况(果冻状及时高时低)

在正极浆料制备过程中有时候会出现浆料变成“果冻”的情况。这种情况的原因主要有二:其一,水分。考虑活物质吸潮、搅拌过程水分控制不好,原材料吸收水分后或者搅拌环境湿度较高,导致PVDF吸收水分变成果冻状。其二,浆料或材料的pH值。pH值越高,对水分的控制就要求更严格,尤其是NCA、NCM811等高镍材料的搅拌。

浆料粘度忽高忽低,原因之一可能是浆料测试过程中未完全稳定下来,浆料粘度受温度的影响很大。尤其是被高速分散之后,浆料内部温度存在一定的温度梯度,取样不同粘度也不尽相同。原因之二是浆料的分散性差,活物质、粘结剂、导电剂没有良好的分散开,浆料就没有好的流动性,自然浆料粘度忽高忽低。

2.浆料的粒度

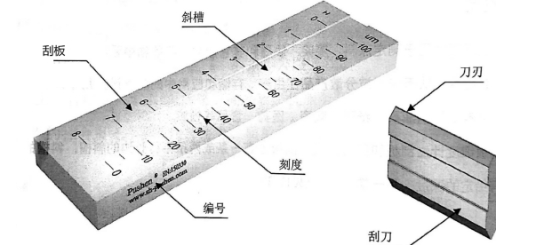

在合浆之后,需要对其粒度进行测量,粒度测量的方法通常采用刮板法。粒度是表征浆料质量的一个重要参数,粒度大小对于涂布工序、辊压工序以及电池性能有重要影响,理论上来说浆料粒度越小越好。

当颗粒粒径过大时,浆料的稳定性会受到影响,出现沉降、浆料一致性不良等。在挤压式涂布过程中会出现堵料、极片干燥后麻点等情况,造成极片质量问题。在后续的辊压工序中,涂布不良处由于受力不均,极易造成极片断裂、局部微裂纹,这对电池的循环性能、倍率性能和安全性能造成了极大的危害。

正负极活物质、粘接剂、导电剂等主材料粒径大小不一,密度不同,在搅拌过程中会出现混合、挤压、摩擦、团聚等多种不同的接触方式。在原材料被逐渐混匀、被溶剂润湿、大块物料破裂和逐渐趋于稳定这几个阶段中,会出现物料混合不匀、粘接剂溶解不良、细颗粒严重团聚、粘接剂性状发生变化等情况,就会导致大颗粒的产生。

当我们弄明白颗粒出现的原因时就要对症下药,解决这些问题。关于物料干粉混合,个人觉得搅拌机速度对干粉混合程度影响不大,但是两者需要足够的时间来保证干粉的混匀。现在有的厂家选择粉状粘接剂有的选择液体溶解好的粘接剂,两种不同的粘接剂决定了工艺的不同,采用粉状粘结剂需要更长的时间来进行溶解,否则在后期会出现溶胀、回弹、粘度变化等。细颗粒之间的团聚不可避免,但是我们要保证物料之间有足够大的摩擦力,能够促使团聚颗粒出现挤压、破碎,利于混合。这就需要我们控制好浆料不同阶段的固含量,太低的固含量会影响颗粒之间的摩擦分散。

3.浆料的固含量

浆料的固含量和浆料稳定性息息相关,同种工艺与配方,浆料固含量越高,粘度越大,反之亦然。在一定范围内,粘度越高,浆料稳定性越高。固含量测试方法的基本原理是通过加热样品,使其中的水分蒸发,从而得到固体物质的重量。

我们设计电池时,一般从电池容量反推卷芯厚度再到极片的设计,那么极片设计仅仅与面密度、活物质密度、厚度等参数有关。极片的参数是通过涂布机和辊压机对其进行调整的结果,浆料的固含量对其并无直接影响。那么,浆料固含量的高低是不是就无关紧要呢?

(1)固含量对于提高搅拌效率和涂布效率具有一定影响。固含量越高,浆料搅拌时间越短,所耗溶剂越少,涂布干燥效率越高,节省时间。

(2)固含量对设备有一定的要求。高固含量浆料对设备的损耗较高,因为固含量越高,设备磨损越严重。

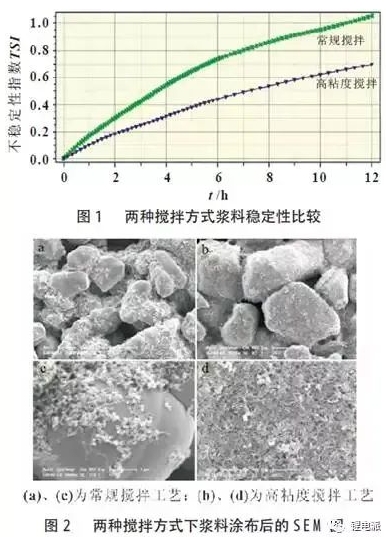

(3)高固含量的浆料稳定性更高,部分浆料稳定性测试结果表明(如下图),常规搅拌的TSI(不稳定性指数)1.05要高于高粘度搅拌工艺TSI值0.75,所以高粘度搅拌工艺所获得的浆料稳定性要优于常规搅拌工艺。但是高固含量的浆料也会影响其流动性,非常挑战涂布工序的设备和技术人员。

(4)高固含量的浆料可以减少涂层间厚度,降低电池内阻。

4.浆料密度

浆料的密度是反应浆料一致性的重要参数,通过测试不同位置的浆料密度可以验证浆料的分散效果。在这就不多赘述,通过以上的总结,相信大家制备出良好的电极浆料。

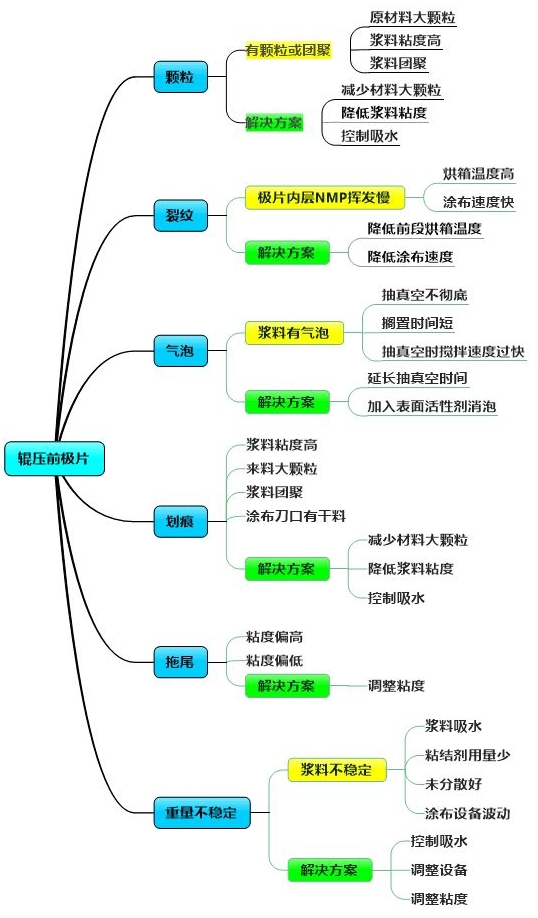

2、辊压前极片异常及解决方案

3、辊压后极片异常及解决方案

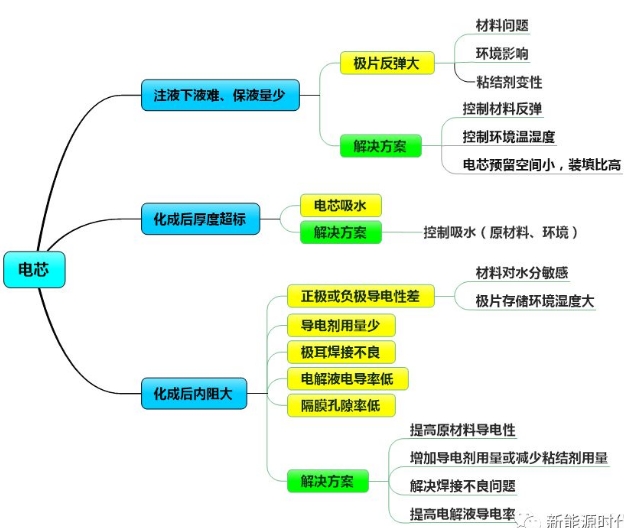

4、电芯异常及解决方案

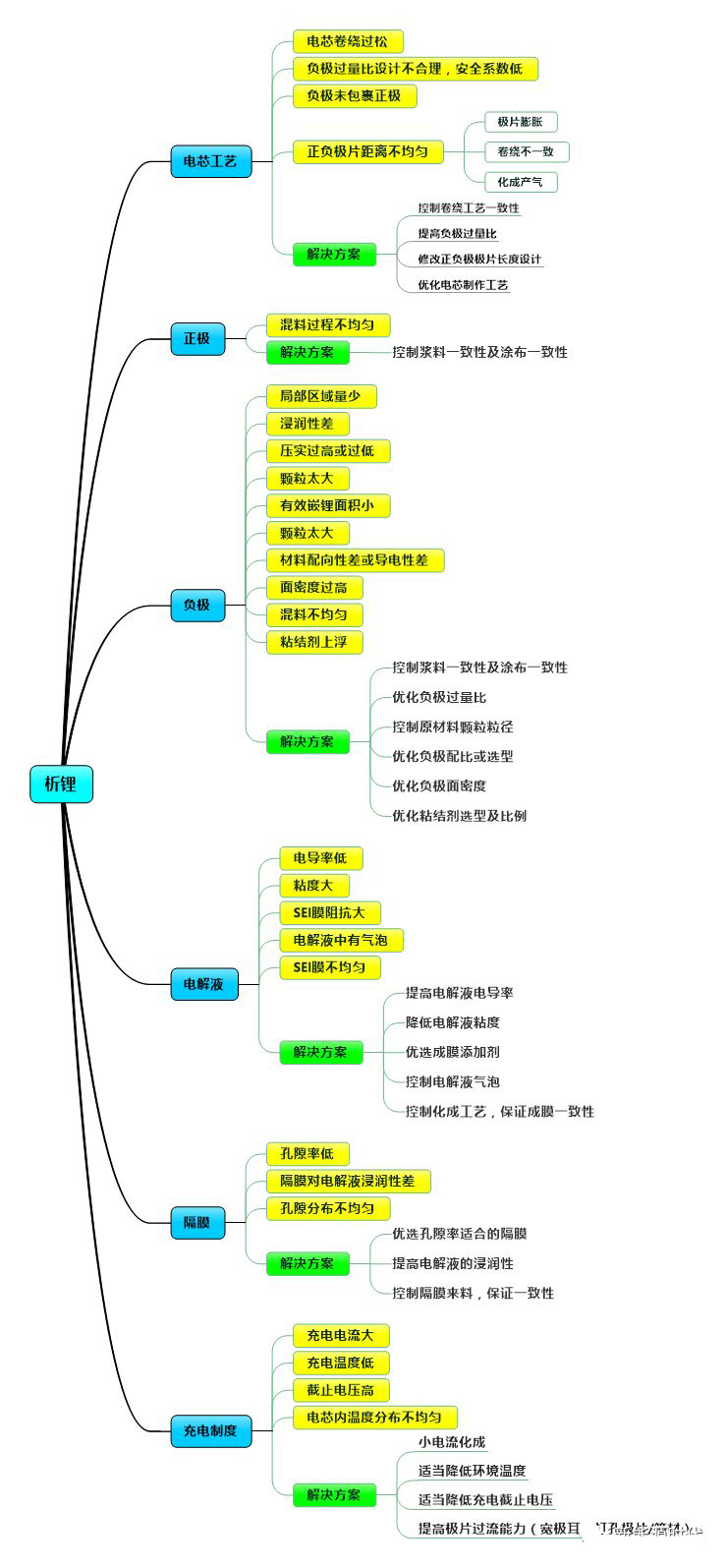

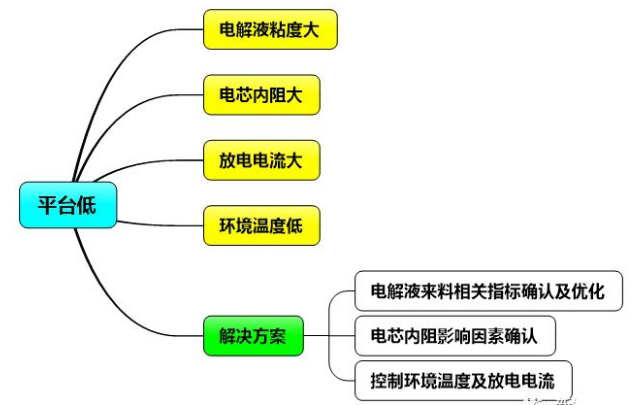

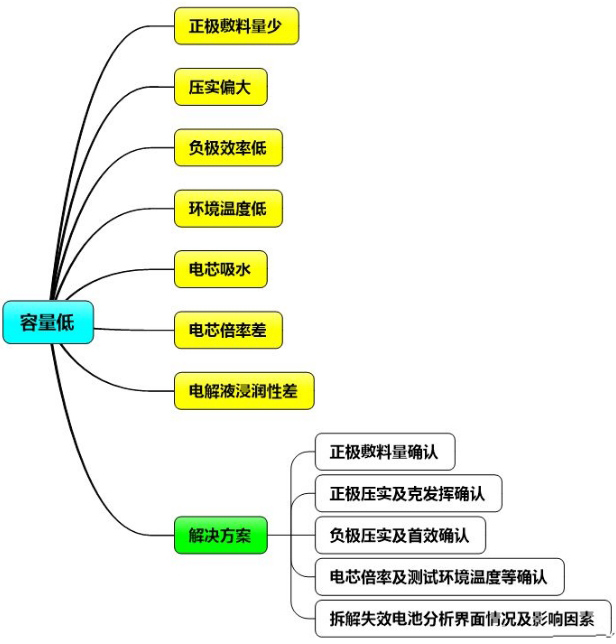

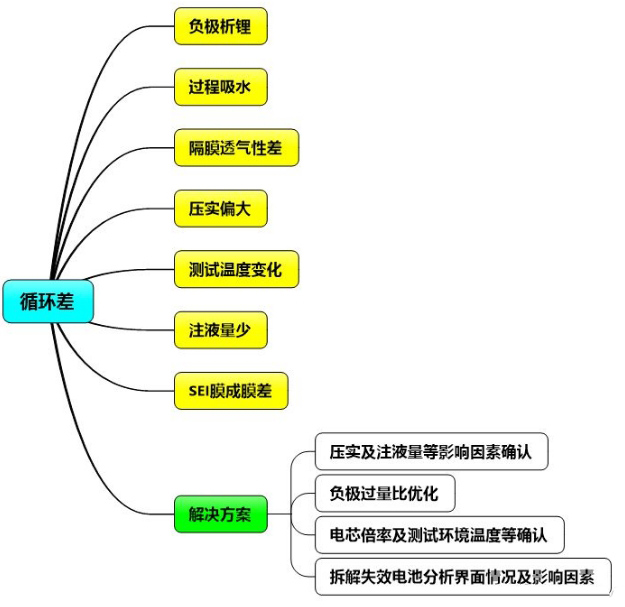

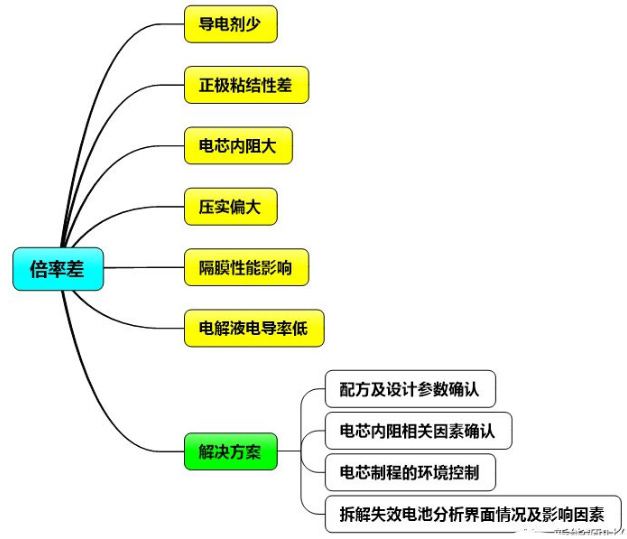

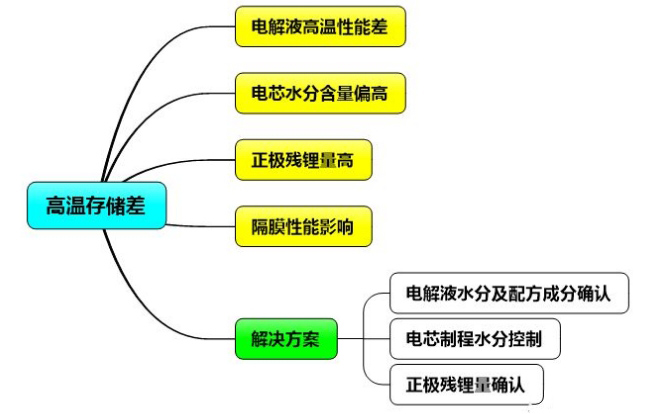

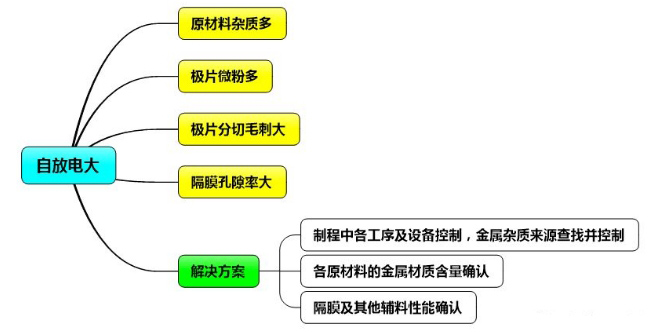

5、电性能异常分析及解决方案

问答环节:

问:磷酸铁锂电池正极制浆;浆料放弃一段时间后粘度明显变大是什么愿意啊。是NMP还是固体的影响?

答:磷酸铁锂与其它的正极材料相比,其颗粒度较小,使得磷酸铁锂更容易团聚,造成粘度增加。可再进行搅拌,粘度可能会降到原先的数值。