摘要:为了研制环保、长寿、容易自动翻包的镁质中间包干式料,研究了结合剂聚乙烯吡咯烷酮(PVP)加入量(加入质量分数分别为3%、4%和6%)对镁质中间包干式料在180℃烘烤及1500℃热处理后常温强度的影响,并与分别以酚醛树脂和葡萄糖为结合剂的镁质中间包干式料进行了性能对比。结果表明:1)PVP可以用作镁质中间包干式料的结合剂,其适宜加入量为4%(w);2)在本试验条件下,PVP结合的镁质中间包干式料在180℃烘烤及1500℃热处理后的常温强度与葡萄糖结合的相差不大,而其抗渣性能则优于葡萄糖结合的。

关键词:聚乙烯吡咯烷酮(PVP);连铸中间包;镁质干式料;强度;抗渣性

目前,连铸中间包干式料使用的结合剂主要包括酚醛树脂、无机盐、多羟基糖等[1-5]。酚醛树脂在中间包干式料烘烤和使用过程中会释放出甲醛、甲酚、二甲醛等气体,污染环境,有损职工健康,且其固化后残碳较高,不利于洁净低碳钢的生产;无机盐结合剂会使中间包干式料的抗渣性较差,并且使干式料在服役过程中发生过烧结而与中间包永久衬发生粘连,难以自动翻包[6];以多羟基糖作为结合剂的干式料烘包温度低,环境友好,但使用寿命短。因此,有必要进一步寻找更加合适的中间包干式料结合剂。

聚乙烯吡咯烷酮(PVP)常温下呈粉末状,熔点低(130℃),残碳率较高,受热分解时不会产生有毒气体,不与镁砂发生反应,有望作为中间包干式料结合剂。在本工作中,拟以PVP作为结合剂研制镁质中间包干式料,主要研究了PVP加入量对镁质中间包干式料常温强度的影响,并对比了分别以PVP、固体酚醛树脂粉、葡萄糖作为结合剂的干式料的性能。

1试验

1.1原料

试验选用中档镁砂颗粒(5~1mm)和细粉(≤1mm)为主要原料,其化学组成(w)为:MgO95.31%,CaO1.22%,SiO22.02%,Fe2O30.80%,Al2O30.65%;体积密度3.21g·cm-3。以PF-4012热固性酚醛树脂粉、葡萄糖(C6H12O6)、K13-18型聚乙烯吡咯烷酮(PVP,(C6H9NO)n)为结合剂。

1.2试样制备与检测

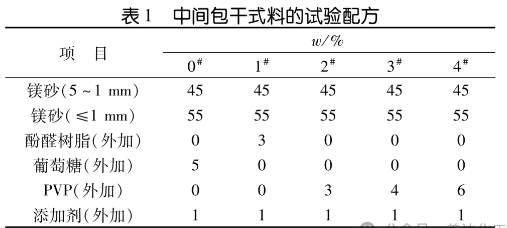

按表1配料,混合均匀后捣打成型为40mm×40mm×160mm的条状试样及外部尺寸为70mm×70mm×70mm、中心带有。30/25mm×35mm盲孔的坩埚试样。0#和1#试样带模于200℃保温6h烘烤后脱模,2#、3#和4#试样带模于180℃保温6h烘烤后脱模。脱模后的条样再于1500℃保温3h热处理。

按国家标准检测试样的常温抗折强度(GB/T表3001—2007)、常温耐压强度(GB/T5072—2008),体积密度(GB/T2997—2000)。按GB/T8931—2007利用静态坩埚法进行抗渣试验:称取35g化学组成(w)为CaO23.38%、MgO11.9%、SiO237.69%、Al2O38.19%、Fe2O318.24%的中包渣,填入坩埚试样盲孔中,轻轻压实后,在1500℃保温3h热处理,冷却后沿坩埚孔轴线切开,观察并测量其抗渣侵蚀性和抗渣渗透性。

2结果与讨论

2.1PVP加入量对干式料性能的影响

180℃烘烤及1500℃热处理后2#、3#和4#试样的常温耐压强度和常温抗折强度见图1。可以看出:随着PVP加入量的增多,180℃烘烤及1500℃热处理后试样的常温耐压强度和常温抗折强度均逐渐增大。180℃烘烤固化后干式料的强度主要由PVP熔融-凝固后的黏结作用提供,因此干式料烘烤后的强度随PVP加入量的增加而增大;1500℃热处理后干式料的强度的差别主要来自PVP热解后残碳量的差别,因此也随着PVP加入量的增加而增大。由于PVP加入量由4%(w)增加到6%(w)后的试样强度相差不大,因此实际应用时加入4%(w)PVP即可。

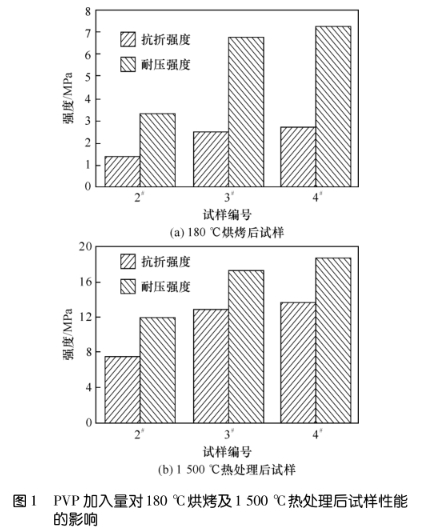

2.2结合剂种类对干式料性能的影响

使用不同结合剂的0#、1#和3#试样经180℃烘烤及1500℃热处理后的体积密度、常温耐压强度和常温抗折强度等性能的对比见图2。可以看出:1)经180℃烘烤后,0#、1#和3#试样的体积密度差别很小;常温耐压强度和常温抗折强度由大到小的顺序为1#>0#>3#。2)经1500℃热处理后,常温耐压强度和常温抗折强度由大到小的顺序为1#>3#>0#。虽然酚醛树脂结合的1#试样的常温耐压强度和常温抗折强度强度比葡萄糖结合的0#试样和PVP结合的3#试样的大,但它在干式料的使用过程中会释放出甲醛、氨气等危害环境和职工健康的气体。经综合考虑,加之PVP残碳率高于葡萄糖的,还是选择PVP作为结合剂较适宜。

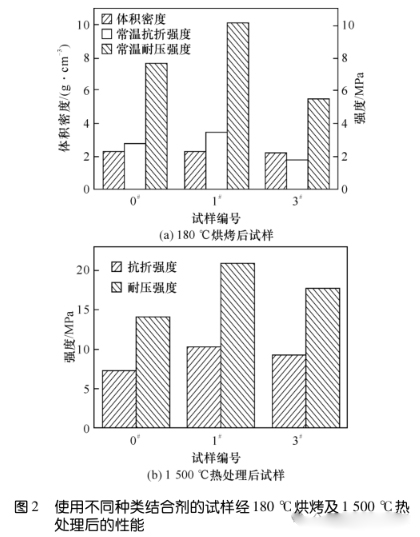

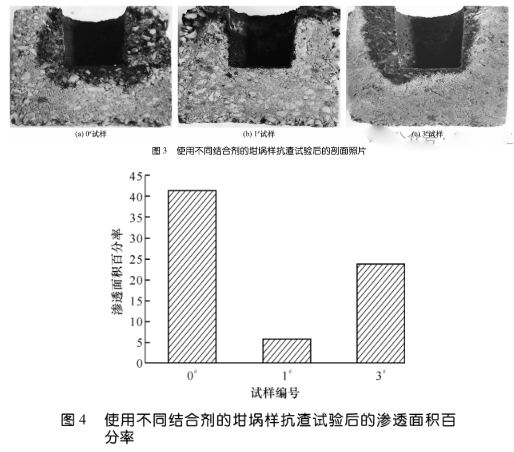

抗渣试验后,使用不同结合剂的0#、1#和3#坩埚的剖面照片见图3,渗透面积百分率见图4。可以看出:1)三种坩埚的孔壁均比较整齐,无明显的侵蚀现象,坩埚的抗渣侵蚀性都比较好,渣蚀过程均以渗透为主。2)酚醛树脂结合的1#试样的抗渣渗透性最好,PVP结合的3#试样的抗渣渗透性优于葡萄糖结合的0#试样的,主要原因是各试样中结合剂的残碳量不同。

3结论

(1)PVP可以用作镁质中间包干式料的结合剂,其适宜加入量为4%(w)。

(2)在本试验条件下,PVP结合的镁质中间包干式料在180℃烘烤及1500℃热处理后的常温强度与葡萄糖结合的镁质中间包干式料的相差不大,而其抗渣性能则优于葡萄糖结合的镁质中间包干式料的。